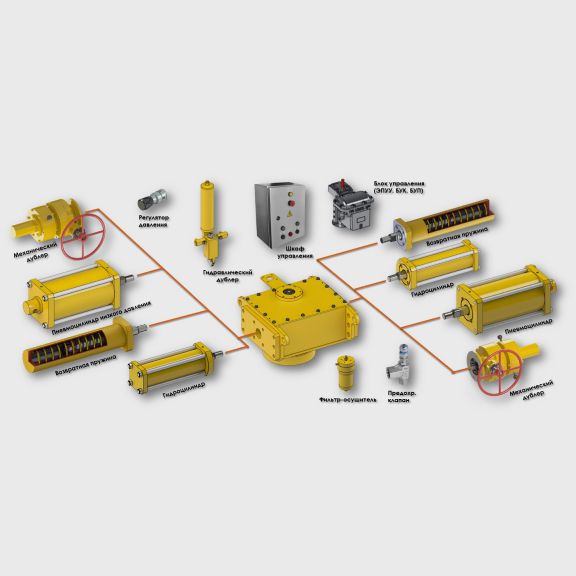

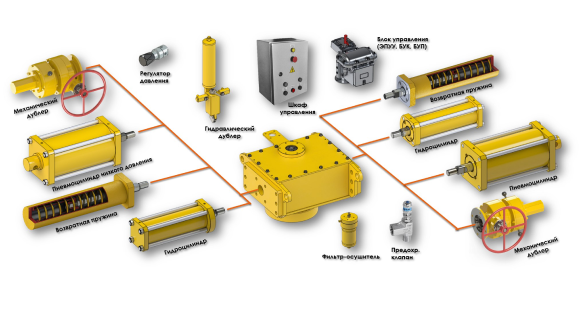

Пневматические и пневмогидравлические приводы модульной конструкции

Для установки на четвертьоборотные шаровые краны DN150 - DN1000 класс давления от PN16 до PN420 кгс/см²

- неагрессивный природный газ из трубопровода

- агрессивный газ с содержанием H²S и CO²

- воздух/газ из автономной системы

- 6–160 кгс/см²

- от -70°C до + 250°C

- от -70°C до + 40°C

- от -45°C до + 40°C

- механически

- гидравлический

- 24 В, 110 В, 220 В постоянного тока

- 220 В переменного тока с частотой 50 Гц

- Категория взрывозащищенности электрических компонентов привода 1ExdllBT3.

- Управляющая среда — природный газ из отдельной линии или из трубопровода.

- ЭПУУ

- БУК

- шкаф управления

- не требуется

ВОЗМОЖНЫЕ ОПЦИИ

КОНСТРУКТИВНЫЕ ПРЕИМУЩЕСТВА

Позволяет реализовать любую конфигурацию привода на базе одного механизма: двухсторонний привод, односторонний привод с механизмом пружинного возврата, комплектация пневмопружиной, ресивером, ААЗК, гидравлическим или механическим ручным дублером, блоком управления и др. Замена и техническое обслуживание модулей может производится без разборки и демонтажа привода с крана.

Пневматический и гидравлический цилиндр физически разделены и сопрягаются штоками через кулисный механизм. Данная конструкция позволяет комплектовать привод разными типоразмерами пневматических цилиндров

в зависимости от минимального давления управляющего газа, а также обеспечивает взаимную герметичность управляющих сред

во время рабочего цикла.

Гидроцилиндр привода имеет отверстие для контроля внешней герметичности по штоку

в передней крышке. Кроме того, крышки гидроцилиндра оснащены фитингами для контроля внутренней герметичности

по поршню, а также для дренажа воздуха

из гидросистемы в процессе эксплуатации

без перестановки привода.

Механические упоры, расположенные

на корпусе привода, а не на цилиндрах, передают нагрузку крайних положений механизма непосредственно на корпус, разгружают штоки

и узлы крепления цилиндров от ударных нагрузок, а также позволяют отказаться

от дополнительных систем уплотнений.

Кулисный механизм имеет не менее двух направляющих калиброванных поверхностей для обеспечения его симметричной нагрузки, исключения перекосов и потерь на трение.

Все поверхности скольжения цилиндров оснащены опорными направляющими кольцами, которые предотвращают взаимное трение сопрягаемых металлических деталей (поршень-гильза, шток-передняя крышка). Система уплотнений штока исключает повреждение манжет от механических частиц и от гидроудара.

Привод работоспособен при температурах окружающей среды до минус 70°С, что подтверждается соответствующими испытаниям.

При эксплуатации привода на арматуре

с температурой рабочей среды выше 80°С, применяется температурная развязка, которая устанавливается между приводом и арматурой. Конструкция температурной развязки не влияет на точность управления и позиционирования затвора.